GRUPOS ELECTROGENO

Una de las utilidades más comunes es la de generar electricidad en aquellos lugares donde no hay suministro eléctrico, generalmente son zonas apartadas con pocas infraestructuras y muy poco habitadas. Otro caso sería en locales de pública concurrencia, hospitales, fábricas, etc.,que a falta de energía eléctrica de red, necesitean de otra fuente de energía para abastecerse

Un grupo electrógeno consta de las siguientes partes:

1.-Motor Diesel. El motor Diesel que acciona el Grupo Electrógeno ha sido seleccionado por su fiabilidad y por el hecho de que se ha diseñado específicamente para accionar Grupos Electrógenos. La potencia útil que se quiera suministrar nos la proporcionará el motor, así que, para una determinada potencia, habrá un determinado motor que cumpla las condiciones requeridas. Filtro del aire (elemento 1).

1.-Motor Diesel. El motor Diesel que acciona el Grupo Electrógeno ha sido seleccionado por su fiabilidad y por el hecho de que se ha diseñado específicamente para accionar Grupos Electrógenos. La potencia útil que se quiera suministrar nos la proporcionará el motor, así que, para una determinada potencia, habrá un determinado motor que cumpla las condiciones requeridas. Filtro del aire (elemento 1).2.-Sistema eléctrico del motor. El sistema eléctrico del motor es de 12 Vcc, excepto aquellos motores los cuales son alimentados a 24 Vcc, negativo a masa. El sistema influye un motor de arranque eléctrico, una/s batería/s libre/s de mantenimiento (acumuladores de plomo) (elemento 9), sin embargo, se puede instalar otros tipos de baterías si así se especifica, y los sensores y dispositivos de alarmas de los que disponga el motor. Normalmente, un motor dispone de un monocontacto de presión de aceite, un termocontacto de temperatura y de un contacto en el alternador de carga (elemento 4) del motor para detectar un fallo de carga en la batería.

3.-Sistema de refrigeración. El sistema de refrigeración del motor puede ser por medio de agua, aceite o aire. El sistema de refrigeración por aire consiste en un ventilador de gran capacidad que hace pasar aire frío a lo largo del motor para enfriarlo. El sistema de refrigeración por agua/aceite consta de un radiador, un ventilador interior para enfriar sus propios componentes.

4.-Alternador. La energía eléctrica de salida se produce por medio de una alternador apantallado, protegido contra salpicaduras, autoexcitado, autorregulado y sin escobillas (elemento 6) acoplado con precisión al motor, aunque también se pueden acoplar alternadores con escobillas para aquellos grupos cuyo funcionamiento vaya a ser limitado y, en ninguna circunstancia, forzado a regímenes mayores.

5.-Depósito de combustible y bancada. El motor y el alternador están acoplados y montados sobre una bancada de acero de gran resistencia (elemento 8). La bancada incluye un depósito de combustible (elemento 10) con una capacidad mínima de 8 horas de funcionamiento a plena carga.

6.-Aislamiento de la vibración. El Grupo Electrógeno esta dotado de tacos antivibrantes (elemento 7) diseñados para reducir las vibraciones transmitidas por el Grupo Motor-Alternador. Estos aisladores están colocados entre la base del motor, del alternador, del cuadro de mando y la bancada.

7.-Silenciador y sistema de escape. El silenciador de escape va instalado en el Grupo Electrógeno (elemento 2). El silenciador y el sistema de escape reducen la emisión de ruidos producidos por el motor.

8.-Sistema de control. Se puede instalar uno de los diferentes tipos de paneles y sistemas de control (elemento 3) para controlar el funcionamiento y salida del grupo y para protegerlo contra posibles fallos en el funcionamiento. El manual del sistema de control proporciona información detallada del sistema que está instalado en el Grupo Electrógeno.

9.-nterruptor automático de salida. Para proteger al alternador, se suministra un interruptor automático de salida adecuado para el modelo y régimen de salida del Grupo Electrógeno con control manual. Para Grupos Electrógenos con control automático se protege el alternador mediante contactores adecuados para el modelo adecuado y régimen de salida.

10.-Otros accesorios instalables en un Grupo Electrógeno.

Además de lo mencionado anteriormente, existen otros dispositivos que nos ayudan a controlar y mantener, de forma automática, el correcto funcionamiento del mismo. Para la regulación automática de la velocidad del motor se emplean una tarjeta electrónica de control para la señal de entrada "pick-up" y salida del "actuador". El pick-up es un dispositivo magnético que se instala justo en el engranaje situado en el motor, y éste, a su vez, esta acoplado al engranaje del motor de arranque. El pick-up detecta la velocidad del motor, produce una salida de voltaje debido al movimiento del engranaje que se mueve a través del campo magnético de la punta del pick-up, por lo tanto, debe haber una correcta distancia entre la punta del pick-up y el engranaje del motor. El actuador sirve para controlar la velocidad del motor en condiciones de carga. Cuando la carga es muy elevada la velocidad del motor aumenta para proporcionar la potencia requerida y, cuando la carga es baja, la velocidad disminuye, es decir, el fundamento del actuador es controlar de forma automática el régimen de velocidad del motor sin aceleraciones bruscas, generando la potencia del motor de forma continua. Normalmente el actuador se acopla al dispositivo de entrada del fuel-oil del motor.

Cuando el grupo se encuentra en un lugar muy apartado del operario y funciona las 24 horas del día es necesario instalar un mecanismo para reestablecer el combustible gastado. Consta de los siguientes elementos:

BOMBA DE TRASIEGO. Es un motor eléctrico de 220 Vca en el que va acoplado una bomba que es la encargada de suministrar el combustible al depósito. Una boya indicadora de nivel máximo y nivel mínimo. Cuando detecta un nivel muy bajo de combustible en el depósito activa la bomba de trasiego.

Cuando las condiciones de frío en el ambiente son intensas se dispone de un dispositivo calefactor denominado Resistencia de Precaldeo que ayuda al arranque del motor. Los Grupos Electrógenos refrigerados por aire suelen emplear un radiador eléctrico, el cual se pone debajo del motor, de tal manera que mantiene el aceite a una cierta temperatura. En los motores refrigerados por agua la resistencia de precaldeo va acoplada al circuito de refrigeración, ésta resistencia se alimenta de 220 Vca y calienta el agua de refrigeración para calentar el motor. Ésta resistencia dispone de un termostato ajustable; en él seleccionamos la temperatura adecuada para que el grupo arranque en breves segundos.

El MOTOR.El motor representa nuestra fuente de energía mecánica para que el alternador gire y genere electricidad. Existe dos tipos de motores: Motores de gasolina y de gasoil (diesel). Generalmente los motores Diesel son los más utilizados en los Grupos Electrógenos por sus prestaciones mecánicas, ecológicas y económicas.

- Regulación del motor. El regulador del motor es un dispositivo mecánico diseñado para mantener una velocidad constante del motor con relación a los requisitos de carga. La velocidad del motor está directamente relacionada con la frecuencia de salida del alternador, por lo que cualquier variación de la velocidad del motor afectará a la frecuencia de la potencia de salida.

EL ALTERNADOR (FUENTE DE ENERGÍA ELÉCTRICA).

Si se hace girar una espira, cuyos extremos estén unidos a dos anillos, bajo la acción de un campo magnético Norte-Sur, se genera una f.e.m. alterna; el valor de la frecuencia dependerá de la velocidad de giro para un número determinado de polos. Dado que el uso de los Grupos Electrógenos es la corriente trifásica explicaremos su fundamento.

Si se montan tres bobinas, desfasadas 120 grados entre sí, y se les hace girar dentro de un campo magnético Norte-Sur, se crea una f.e.m. alterna en cada una de ellas desfasadas 120 grados, como indica el diagrama de corrientes trifásicas en función del tiempo. Los alternadores reales disponen, en el inducido, de bobinados de corriente alterna monofásicos o trifásicos, según se generen 1 ó 3 f.e.m.s. Cada bobinado, por ser abierto tiene un principio y un final; en los bobinados trifásicos los principios se designan con ls letras U, V, W y los finales con X, Y, Z. En los monofásicos el principio es U y el final es X. Existen dos tipos fundamentales de conexión de un alternador:

*Conexión en estrella. Para conectar el bobinado en estrella se unen los finales XYZ de las tres fases formando un punto común que es el neutro, dejando libre los tres principios UVW. Con esta conexión se consigue 380 V entre dos fases y 220 V entre fase y neutro.

*Conexión en triángulo. En la conexión en triángulo se une el final de cada fase con el principio de la siguiente X con V, Y con W y Z con U. La diferencia de potencial que existe entre fase y fase es de 220 V.

Existen generadores con 12 cables de salida para permitir diferentes valores de tensión (230, 400, 460, 800V). Los generadores deben ser siempre conectados a tierra con un conducto de sección adecuada (normalmente de la mitad de sección de los cables principales de alimentación), utilizando uno de los dos bornes (interno/externo) previstos para la misma. La potencia suministrada por un alternador trifásico ya esté conectado en estrella o triángulo: P = RC (raíz cuadrada)3 * V * I.

De forma general y para potencias más o menos elevadas se utilizan alternadores autoexcitados sin escobillas que eliminan el mantenimiento relacionado con las escobillas y los anillos colectores. El sistema de control consta de un regulador automático del voltaje, circuitos de protección y los instrumentos necesarios para poder controlar la salida del Grupo Electrógeno.

La energía eléctrica producida por el grupo electrógeno proviene de un sistema de bucle cerrado que consiste principalmente en el rotor inductor, el campo de inducción giratorio y el regulador automático. El proceso comienza cuando el motor empieza a girar los componentes internos del alternador. El magnetismo remanente en el rotor principal produce un pequeño voltaje alternante en el estátor principal. El regulador automático de voltaje (AVR [RAV]) rectifica este voltaje y lo aplica al estátor de excitación. Esta corriente continua en el estátor de excitación crea un campo magnético que, a su vez, induce un voltaje en corriente alterna en el rotor de excitación. Este voltaje en C.A. (corriente alterna) se convierte otra vez en C.C. (corriente continua) por medio de los diodos giratorios (conjunto rectificador).Cuando este voltaje de C.C. aparece en el rotor principal, se crea un campo magnético más fuerte que el campo remanente original lo que induce un voltaje mayor en el estátor principal. Este mayor voltaje circula a través del sistema induciendo aún mayor voltaje c.c. de vuelta al rotor principal. Este ciclo se repite para acumular un voltaje próximo al nivel de salida adecuado del grupo electrógeno. En este punto el regulador automático de voltaje comienza a limitar el voltaje que pasa al estator de excitación que, a su vez, limita la potencia total de salida del alternador.

- Generadores controlados por transformador. El estátor principal proporciona energía para excitar el campo de excitación por medio del transformador rectificador. El transformador combina elementos de tensión y corriente derivados de la salida del estátor principal para formar la base de un sistema de control de circuito abierto, el cual es de naturaleza autorregulador. El propio sistema compensa las magnitudes de intensidad y factor de potencia, mantiene la corriente de cortocircuito y tiene adicionalmente buenas características de arranque de motores eléctricos. Los alternadores trifásicos suelen estar controlados por un transformador trifásico para mejorar el comportamiento con cargas desequilibradas. Esta versión es de una tensión trifásica. Opcionalmente se puede suministrar con un transformador monofásico para facilitar la reconexión a varias tensiones trifásicas y monofásicas

ARRANQUE MANUAL O AUTOMÁTICO.

El arranque manual se produce a nuestra voluntad, esto quiere decir que cuando queramos disponer de la electricidad generada por el Grupo Electrógeno lo haremos arrancar de forma manual. Generalmente el accionamiento de arranque se suele realizar mediante una llave de contacto o pulsador de arranque de una centralita electrónica con todas las funciones de vigilancia. Cuando se produzca un calentamiento del motor, cuando falte combustible o cuando la presión de aceite del motor sea muy baja, la centralita lo detectará parando el motor automáticamente.

Existe centrales automáticas que funcionan tanto en modo manual o automático; estas centralitas o cuadros electrónicos detectan un fallo en la red de suministro eléctrico, obligando el arranque inmediato del Grupo Electrógeno. Normalmente en los grupos automáticos se instalan cajas predispuestas que contienen básicamente un relé de paro y otro de arranque, además de tener instalados en el conector todos los sensores de alarma y reloj de los que disponga el Grupo Electrógeno. Instalado aparte un cuadro automático en el que van instalados los accionamientos de cambio de red a Grupo Electrógeno.

MANTENIMIENTO DE GRUPOS ELECTRÓGENOS

MANTENIMIENTO DEL MOTOR

Aunque cada motor incluye un manual de operación para su correcto mantenimiento, destacaremos los aspectos principales para un buen mantenimiento del motor.

1.-Controlar el nivel de aceite. El motor debe estar nivelado horizontalmente, se debe asegurar que el nivel está entre las marcas MIN y MAX de la varilla. Si el motor esta caliente se habrá de esperar entre 3 y 5 minutos después de parar el motor.

2.-Aceite y filtros de aceite. Respete siempre el intervalo de cambio de aceite recomendado y sustituya el filtro de aceite al mismo tiempo. En motores parados no quite el tapón inferior. Utilice una bomba de drenado de aceite para absorber el aceite.

- Limpie las fijaciones del filtro para que no caiga dentro suciedad al instalar el filtro nuevo.

- Quite el tapón inferior con una junta nueva.

- Quite el/los filtro/s. Compruebe que no quedan las juntas en el motor.

- Llene los nuevos filtros con aceite del motor y pulverice las juntas. Atornille el filtro a mano hasta que la junta toque las superficie de contacto. Después gire otra media vuelta. Pero no más.

- Añada aceite hasta el nivel correcto. No sobrepasar el nivel de la marca MAX.

- Arranque el motor. Compruebe que no hay fugas de aceite alrededor del filtro. Añada más si es necesario.

- Haga funcionar el motor a temperatura normal de funcionamiento.

3.-Filtro del aire. Compruebe/sustituya. El filtro del aire debe sustituirse cuando el indicador del filtro así lo indique. El grado de suciedad del filtro del aire de admisión depende de la concentración del polvo en el aire y del tamaño elegido del filtro. Por lo tanto los intervalos de limpieza no se pueden generalizar, sino que es preciso definirlos para cada caso individual.

4.-Correas de elementos auxiliares. Comprobación y ajuste. La inspección y ajuste deben realizarse después de haber funcionado el motor, cuando las correas están calientes. Afloje los tornillos antes de tensar las correas del alternador. Las correas deberán ceder 10 mm entre las poleas. Las correas gastadas que funcionan por pares deben cambiarse al mismo tiempo. Las correas del ventilador tienen un tensor automático y no necesitan ajuste. Sin embargo, el estado de las correas debe ser comprobado.

5.-Sistema de refrigeración. El sistema de refrigeración debe llenarse con un refrigerante que proteja el motor contra la corrosión interna y contra la congelación si el clima lo exige. Nunca utilice agua sola. Los aditivos anticorrosión se hacen menos eficaces con el tiempo. Por tanto, el refrigerante debe sustituirse. El sistema de refrigeración debe lavarse al sustituir el refrigerante. Consulte en el manual del motor el lavado del sistema de refrigeración.

6.-Filtro de combustible. Sustitución. Limpieza: no deben entrar suciedad o contaminantes al sistema de inyección de combustible. La sustitución del combustible debe llevarse a cabo con el motor frío para evitar el riesgo de incendio causado al derramarse combustible sobre superficies calientes. Quite los filtros. Lubrique la junta del filtro con un poco de aceite. Enrosque el filtro a mano hasta que la junta toque la superficie de contacto. Después apriete otra media vuelta, pero no más. Purgue el sistema de combustible. Deshágase del filtro antiguo de forma apropiada para su eliminación.

MANTENIMIENTO DEL ALTERNADOR.

Durante el mantenimiento rutinario, se recomienda la atención periódica al estado de los devanados (en especial cuando los generadores han estado inactivos durante un largo tiempo)y de los cojinetes. Para los generadores con escobillas se habrá de revisar el desgaste de las escobillas y la limpieza de los anillos rozantes. Cuando los generadores están provistos de filtros de aire, se requiere una inspección y mantenimiento periódico de los mismos.

- Estado de los devanados. Se puede determinar el estado de los devanados midiendo la resistencia de aislamiento a tierra, es decir, la resistencia óhmica que ofrece la carcasa de la máquina respecto a tierra. Esta resistencia se altera cuando hay humedad ó suciedad en los devanados, por lo tanto, la medición de aislamiento del generador nos indicará el estado actual del devanado. El aparato utilizado para medir aislamientos es el megóhmetro o Megger. La AVR (regulador automático del voltaje) debe estar desconectado en el caso de que el generador sea del tipo autoexcitado. Para que las medidas tengan su valor exacto la máquina debe estar parada. Es difícil asegurar cuánto es el valor de la resistencia de aislamiento de un generador, pero como norma a seguir se utiliza la fórmula: R(resistencia en MegaOhmios) = Tensión nominal en V. / Potencia nominal KW + 1000 siempre y cuando la máquina esté en caliente, es decir, en pleno funcionamiento.

Para medir la resistencia de aislamiento se conecta el polo positivo del megóhmetro a uno de los bornes del motor y el negativo a su masa metálica; hacemos mover la manivela del megóhmetro si la tuviera, ya que existen megóhmetros digitales, y se observará que la aguja se mueve hacia una posición de la escala hasta que se nota que resbala y en ese mismo momento se lee directamente la resistencia de aislamiento en la escala del aparato. Durante la medida, el generador debe separarse totalmente de la instalación, desconectándose de la misma. Si la resistencia de aislamiento resulta menor que la propia resistencia del devanado, sería imprescindibles secarlos.

Se puede llevar a cabo el secado dirigiendo aire caliente procedente de un ventilador calentador o aparato similar a través de las rejillas de entrada y/o salida de aire del generador, aunque otro método rápido y eficaz seria el secado mediante un horno por calentamiento de resistencias. Alternativamente, se pueden cortocircuitar los devanados del estátor principal, provocando un cortocircuito total trifásico en los bornes principales con el grupo electrógeno en marcha. Con este método se consigue secar los bobinados en muy poco tiempo, aunque para ello debe consultar el método y la forma de realizarlo según el tipo de alternador en su correspondiente manual. - Cojinetes. Todos los cojinetes son de engrase permanente para un funcionamiento libre de mantenimiento. Durante una revisión general, se recomienda, sin embargo, comprobarlos por desgaste o pérdida de aceite y reemplazarlos si fuese necesario. También se recomienda comprobar periódicamente si se recalientan los cojinetes o si producen excesivo ruido durante su funcionamiento útil. En caso de verificar vibraciones excesivas después de un cierto tiempo. Esto sería debido al desgaste del cojinete, en cuyo caso conviene examinarlo por desperfectos o pérdida de grasa y reemplazarlo si fuese necesario. En todo caso se deben reemplazar los cojinetes después de 40.000 horas en servicio.

Cojinetes en generadores accionados por polea están sometidos a más fuerzas que cojinetes en generadores accionados directamente. Por lo tanto, los cojinetes deben ser reemplazados después de 25.000 horas en servicio. - Anillos rozantes y Escobillas. Muy a menudo el chisporreteo en las escobillas se debe a la suciedad en los anillos rozantes, o alguna otra causa mecánica. Hay que examinar la posición de las escobillas de manera que han de tocar los anillos rozantes en toda su superficie, asimismo deben reemplazarse cuando se ha gastado una cuarta parte de su longitud. Se han de limpiar a fondo los anillos rozantes de forma cíclica, quitándoles todo el polvo o suciedad que los cubra, y en especial cuando se cambian las escobillas.

MANTENIMIENTO DE BATERÍAS.

1.-.Llenado. Se tendrá que añadir electrolito, previamente mezclado, el cual se suministra junto con el Grupo Electrógeno. Quitar los tapones y llenar cada celda con el electrolito hasta que el nivel del mismo esté a 8 mm por encima del borde de los separadores. Dejar reposar la batería durante 15 minutos. Comprobar y ajustar el nivel si fuese necesario. Transcurridos 30 minutos después de haber introducido el líquido electrolítico en la batería está se encuentra preparada para su puesta en funcionamiento.

2.-.Rellenado. El uso normal y la carga de baterías tendrá como efecto una evaporación del agua. Por lo tanto, tendrá que rellenar la batería de vez en cuando. Primero, limpiar la batería para evitar que entre suciedad y después quitar los tapones. Añadir agua destilada hasta que el nivel esté a 8 mm por encima de los separadores. Volver a colocar los separadores.

3.-.Comprobación de la carga. Para comprobar la carga de una batería se emplea un densímetro el cual comprueba la densidad del electrolito; esté deberá medir de 1,24 a 1,28 cuando está totalmente cargada; de 1,17 a 1,22 cuando está medianamente cargada, y de 1,12 a 1,14 cuando está descargada.

RELES DIFERENCIAL DE BARRAS

1.-CONCEPTO

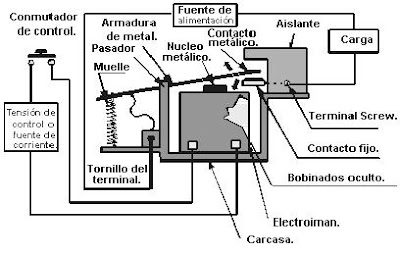

El relé o relevador (del francés relais, relevo) es un dispositivo electromecánico, que funciona como un interruptor controlado por un circuito eléctrico, en el que por medio de un electroimán se acciona un juego de uno o varios contactos que permiten abrir o cerrar otros circuitos eléctricos independientes. Fue inventado por Joseph Henry en 1835. El relé es capaz de controlar un circuito de salida de mayor potencia que el de entrada. Como tal se emplearon relés en telegrafía, haciendo la función de repetidores que generaban una nueva señal con corriente procedente de pilas locales a partir de la señal débil recibida por la línea. Se les llamaba "relevadores". De ahí "relee".

2.ESTRUCTURA DE UN RELE

En general, podemos distinguir en el esquema general de un relé los siguientes bloques:

· Circuito de entrada, control o excitación.

· Circuito de acoplamiento.

· Circuito de salida, carga o maniobra, constituido por:

- circuito excitador.

- dispositivo conmutador de frecuencia.

- protecciones.

3.-CARACTERISTICAS GENERALES

Rápido, selectivo, sensible

• Apropiado para barras colectoras dobles con o sin acoplamiento

• Posibilidad de zona de prueba separada

• Tiempos de disparo cortos

• Número ilimitado de derivaciones

• Principio de protección de corriente diferencial

• Procedimiento de medición de baja impedancia

• Procesamiento digital de las magnitudes

• Apropiado para todos los niveles de tensión

• Bajos requerimientos de transformador por la estabilización adicional

• etc.

4.-CARACTERÍSTICAS TÉCNICAS

Parte electromagnética

- Corriente de excitación - Intensidad, que circula por la bobina, necesaria para activar el relé.

- Tensión nominal.- Tensión de trabajo para la cual el relé se activa.

- Tensión de trabajo.- Margen entre la tensión mínima y máxima, garantizando el funcionamiento correcto del dispositivo.

- Consumo nominal de la bobina.- Potencia que consume la bobina cuando el relé está excitado con la tensión nominal a 20ºC.

Contactos o Parte mecánica - Tensión de conexión.- Tensión entre contactos antes de cerrar o después de abrir.

- Intensidad de conexión.- Intensidad máxima que un relé puede conectar o desconectarlo.

- Intensidad máxima de trabajo.- Intensidad máxima que puede circular por los contactos cuando se han cerrado.

Los materiales con los que se fabrican los contactos son: plata y aleaciones de plata que pueden ser con cobre, níquel u óxido de cadmio. El uso del material que se elija en su fabricación dependerá de su aplicación y vida útil necesaria de los mismos.

5.-CONFIGURACIONES

Las Configuraciones de un relé pueden ser

con Contactos Normalmente Abiertos (NA o NO Normally Open, por sus siglas en inglés),

con Contactos Normalmente Cerrados (Normally Closed)(NC),

con Contactos Conmutados

- Los contactos Normalmente Abiertos conectan el circuito cuando el relé es activado; el circuito se desconecta cuando el relé está inactivo. Este tipo de contactos son ideales para aplicaciones en las que se requiere conmutar fuentes de poder de alta intensidad para dispositivos remotos.

- Los contactos Normalmente Cerrados desconectan el circuito cuando el relé es activado; el circuito se conecta cuando el relé está inactivo. Estos contactos se utilizan para aplicaciones en las que se requiere que el circuito permanezca cerrado hasta que el relé sea activado.

- Los contactos de conmutación controlan dos circuitos: un contacto Normalmente Abierto y uno Normalmente Cerrado con una terminal común

6.-CLASES DE RELES DIFERENCIAL PARA BARRAS - Rele diferencial porcentual de corriente

- Rele diferencial porcentual de tensión.

- RELES DIFERENCIAL PORCENTUAL

Se determina la corriente diferencial como un porcentaje de la suma de las corrientes, de

manera de obtener la máxima sensibilidad. En la figura se muestra la característica de

Operación. A este sistema también se le denomina de Baja Impedancia

Rele de alta impedancia.

Figura :Característica de la Protección Diferencial Porcentual

Experiencias de terreno ha indicado que el relé diferencial porcentual es fácilmente aplicable para cada fase individual. Todas las aplicaciones pueden ser clasificadas en tres categorías:

i) Barras de estaciones generadoras : Cuatro circuitos equivalentes o menos. Constantes de tiempo en CC de 0.6 Hz.( 0.01 segundos) o más.

Se requiere que las corrientes no excedan los 100 amperes simétricos rms en el secundario. Se requiere un relé por fase. El circuito es el siguiente.

ii) Barras de estación generadora, más de cuatro circuitos equivalentes, ( Constante de tiempo de tiempo de 0.6 HZ o más.

Cuando se tienen más de cuatro circuitos equivalente se requieren dos relés por fase. Cuando no existe compromiso con la seguridad de la protección, un relé puede manejar al menos ocho circuitos de barra conectando los tc de corriente por pares.

iii) Barras de SSEE, Constante de tiempo de 0.6 HZ o menos.

En este caso se requiere saturación de CA de los transformadores de corriente no afecte el ajuste del relé para no producir falsos tripeos.

.

Los reles diferenciales porcentuales pueden ser:

-electromecánico o

-estado sólidos

Lográndose con los de estado sólidos velocidades y sensibilidades algo mayores que con los modelos electromecánicos. Con los reles diferenciales de estado sólidos para embarrados pueden lograrse tiempos operativos de a 5 a 8 ms

RELÉS ELECTROMECÁNICOS

Están formados por una bobina y unos contactos los cuales pueden conmutar corriente continua o bien corriente alterna. los relés utilizan un electroimán para mover una serie de contactos. Los contactos son atraídos hacia el electroimán, mientras que actualmente está fluyendo. Los contactos están conectados a un resorte que les empuja hacia arriba cuando la corriente deja de fluir.

El esquema siguiente nos explica prácticamente su constitución y funcionamiento. El electroimán hace vascular la armadura al ser excitada, cerrando los contactos dependiendo de si es N.O ó N.C (normalmente abierto o normalmente cerrado).

RELÉ DE ESTADO SÓLIDO

Se llama relé de estado sólido a un circuito híbrido, normalmente compuesto por un optoacoplador que aísla la entrada, un circuito de disparo que detecta el paso por cero de la corriente de línea y un triac o dispositivo similar que actúa de interruptor de potencia. Su nombre se debe a la similitud que presenta con un relé electromecánico; este dispositivo es usado generalmente para aplicaciones donde se presenta un uso continuo de los contactos del relé, que en comparación con uno convencional, generaría un serio desgaste mecánico.

Un relé de estado sólido ofrece varias ventajas notables respecto a los tradicionales relés y contactores electromecánicos: son más rápidos, silenciosos, livianos y confiables, no se desgastan, son inmunes a los choques y a las vibraciones, pueden conmutar altas corrientes y altos voltajes sin producir arcos ni ionizar el aire circundante, generan muy poca interferencia, proporcionan varios kilovoltios de aislamiento entre la entrada y la salida, etc. El proyecto es un relé de estado sólido cuya salida se hace a través de un triac, por lo tanto, está destinado a manejar cargas de corriente alterna.

ESTRUCTURA DEL SSR:

1. Circuito de Entrada o de Control:

Control por tensión continua: el circuito de entrada suele ser un LED ( Fotodiodo), solo o con una resistencia en serie, también podemos encontrarlo con un diodo en antiparalelo para evitar la inversión de la polaridad por accidente. Los niveles de entrada son compatibles con TTL, CMOS, y otros valores normalizados ( 12V, 24V, etc.).

Control por tensión Alterna: El circuito de entrada suele ser como el anterior incorporando un puente rectificador integrado y una fuente de corriente continua para polarizar el diodo LED.

2. Acoplamiento.

El acoplamiento con el circuito se realiza por medio de un optoacoplador o por medio de un transformador que se encuentra acoplado de forma magnética con el circuito de disparo del Triac.

3. Circuito de Conmutación o de salida.

El circuito de salida contiene los dispositivos semiconductores de potencia con su correspondiente circuito excitador. Este circuito será diferente según queramos conmutar CC, CA.

Los relés de estado sólido son bastante sensibles a las perturbaciones y transitorios eléctricos, así como a las sobrecargas en tensión y en corriente.

El origen de los fenómenos transitorios puede ser:

- Electromagnético radiado

- Eléctrico conducido por los hilos de la red de alimentación

Para escoger un relé de estado sólido es necesario tener en cuenta los

Siguientes factores:

- Especificaciones de tensión y corriente de la entrada

- El tipo de carga a conectar

- La corriente y la tensión de la carga

- La temperatura ambiente de funcionamiento, vibraciones.

- Encapsulado

- Tipo de conexión eléctrica (Terminales de tornillo, patillas para elsoldado directo de los hilos, etc)

- Homologaciones

- Otras especificaciones como la rigidez dieléctrica, fiabilidad

(tiempo medio entre fallos), etc

- RELÉS DE ALTA IMPEDANCIA

Para la aplicación de la protección diferencial con CTs y relés de alta impedancia (Figura (b)), a la protección de barras se deben tener en cuenta dos cosas. Una, que el relé no opere cuando ocurre una falla externa y se sature un transformador de corriente, y la otra que opere cuando exista un corto en la barra.

Para que no opere cuando la falla es externa se debe asegurar que la tensión de operación del relé sea mayor que la tensión existente en el transformador de corriente saturado (Ver figura (b))

6.-VENTAJAS DEL USO DE RELÉS

- La gran ventaja de los relés es la completa separación eléctrica entre la corriente de accionamiento (la que circula por la bobina del electroimán) y los circuitos controlados por los contactos, lo que hace que se puedan manejar altos voltajes o elevadas potencias con pequeñas tensiones de control.

- Posibilidad de control de un dispositivo a distancia mediante el uso de pequeñas señales de control.